可以触摸的未来

可以触摸的未来作为一个汽车编辑,虽然入行的时间并不算长,但是在几年里已经接触了不下百款新车,无论怎样的新鲜设计都不能让我感到兴奋。说其中的缘由自有审美疲劳,但更多的是千篇一律的设计让人感到乏味。在几十年里没有多少厂家能够抛弃传统的车身设计开发出一款真正意义的“未来之车”,在整体行业止步不前的大环境里,只有全铝的轿车、全铝的SUV、开始半铝化的轿车、特斯拉电动车能搅动我已经沉闷许久的大脑。不过说白了这些车充其量只是用铝材代替了钢材,在结构设计上没有太大的进步。那些汽油车仍然要考虑安装发动机、油箱的空间,车身要做出妥协。而特斯拉作为一款全电动的大型轿车只是在底盘上取消油箱槽,整体格局上和现在掀背轿车没什么太大区别(毕竟不是专业车企,起步时采取稳妥策略可以理解)。所以现状总是让人感到失望,在我的脑海里电动车完全可以摒弃所有现在汽油车架构的弊端,可以拆分布制的电池和体积非常小的电动机完全不需要车身结构为它们妥协,工程师设计的出发点也不会是发动机(汽油车在设计的时候首先要考虑发动机的体积,找到合适的发动机、变速箱、传动机构安装位置之后车也就大体成型了,其他的安全、空间、结构刚度都是在这个基础设计上修修补补)。

i3全新的架构充分诠释了电动车的优势

i3全新的架构充分诠释了电动车的优势而直到前天,同事说下周有一款叫i3的电动车要上市,问我有没有什么想法。本来带着“现在的电动车大部分都是蒙人的玩意儿,拿个汽油车的壳装套电动设备就敢叫电动车。”的想法,但是看到i3的资料之后突然发现这款小车和我脑海中的电动已经非常接近了。在我的想法中未来的车辆应该使用铝制框架,i3有一副铝制底盘、我的想法中未来的车辆应该使用塑料外壳,i3有一套塑料覆盖件、我的想法中未来的车辆应该是能量效率非常高的,不会释放许多无用的低级能量-热能,i3使用纯电驱动、我的想法中未来的车辆应该是电动四驱,至少是后驱、i3后置电动机后驱,除此之外i3还有一个碳纤维的车舱,虽然我对这种复合材料的耐疲劳能力一直心存疑虑,但是作为平时不受力的车舱构件还是可以接受的。那么我还能怎么办?当然是非常的兴奋,理想中的状态终于出现了,而且不是概念车,是一台量产车。当时我就有想买一辆的冲动,当然,以本人的工资就算是欧洲售价的也买不起,国内加上各种税就更望尘莫及了,但是有一个目标总是好的,而且i3的出现也说明心中的理想之车实际是可以存在的。

说了这么多的前言之后我下面想说明的就是i3为什么让我如此兴奋。

1、真正意义上的电动车架构

铝合金与碳纤维复合的轻量化车身,以前只有超跑上使用

铝合金与碳纤维复合的轻量化车身,以前只有超跑上使用受限于电池的能量密度低,电动车的续航里程比较短,所以电动车更需要使用轻量化材料制造。很多出于成本原因无法抛弃传统承载式车身的企业还是停留在用现成车身拼拼凑凑的程度,而BMW显然出于真正制造一台属于未来的电动车的目的制造了i3。它使用了铝合金底盘和碳纤维的车舱,它的重量比传统电动车轻了300kg左右。

钢制承载式车身已经老迈,要减重钢板还能比0.8mm更薄么?

钢制承载式车身已经老迈,要减重钢板还能比0.8mm更薄么?承载式钢板车身已经有几十年的历史了,在过去的几十年中除了钢板不断变薄以外很难说有什么实质性的进步。如果看底盘结构,今天的车和三十年前的车没什么太大的不同。

为了安装发动机并连接车舱,前纵梁要进行各种怪异的扭转

为了安装发动机并连接车舱,前纵梁要进行各种怪异的扭转就像我前面说的,传统的内燃机车车身在设计时首先考虑的是要能容纳内燃机和一堆附属零件,包括冷却系统、润滑系统、变速系统、传动系统,为了安装这些零件车身结构就必须做出妥协。前纵梁就是一个很好的例子。

平直的前纵梁,连接在后面的电池框架上

平直的前纵梁,连接在后面的电池框架上再看看i3的底盘结构,车头没有发动机和任何设备,所以车头的纵梁完全平直的连接到底盘的电池框架上,在正面碰撞中具有很大的优势(想想载重卡车的平直大梁结构)。

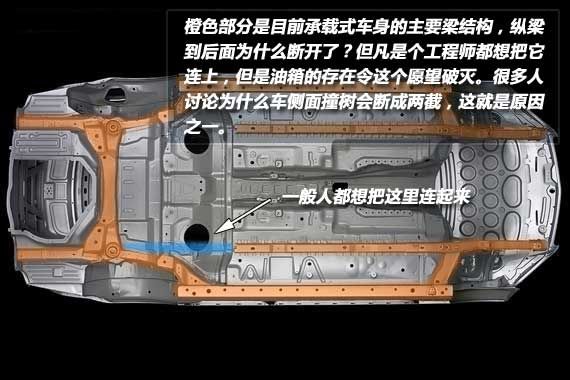

为了油箱断开的连通梁是所有内燃机轿车的通病

为了油箱断开的连通梁是所有内燃机轿车的通病 全都断在这儿只是巧合么?

全都断在这儿只是巧合么?另外一个被弥补的缺陷就是后纵梁和车身的连接。翻过现在任何一款内燃机轿车的底盘观察,你都会看到油箱位置断开的地板梁,这种设计完全是为了给油箱腾出空间而不得已为之。日常所见的车身在侧面柱碰中断裂的也正是这个位置,这种结构强度的缺陷是为了保证油箱容积做出的妥协。

一体化的后纵梁

一体化的后纵梁i3的通连后纵梁无可厚非的在结构上具有先天优势。而且值得注意的是铝合金底盘的电池框架与车舱地板大小一致,前后纵梁与电池框架接缝的位置在车舱外,即使在连接位置发生破坏也不会从车舱的中间撕开,而是像F1或者超跑那样前后断开车舱仍然保持完整。这是电动车结构上的先天优势。一般内燃机承载式车身的断裂点正好在后排乘客的脚下。

2、材料成型上的差距

钢制车身里面大多是空心的方梁

钢制车身里面大多是空心的方梁钢板在加工时只能通过冲压成型之后焊接构成所需要的结构,这种加工方式限制了复杂形状的加工。钢制车身的主要梁结构大部分是空心的方梁,顶多在需要加固的位置内部焊上加强用的隔板。

复杂的铝合金型材结构被用在边梁上

复杂的铝合金型材结构被用在边梁上而铝合金型材到目前已经可以形成非常复杂的内部形状,在卖铝合金门窗的店铺你看到的铝合金门窗的截面都要比钢车身的钢梁内部复杂得多。所以i3将这种型材引入到车身的变梁上,可以看到内部复杂的支撑形状,这种内部带支撑的梁结构本身的刚性就比空心钢梁好很多,而且在侧面碰撞中能够具有更好的缓冲性能。

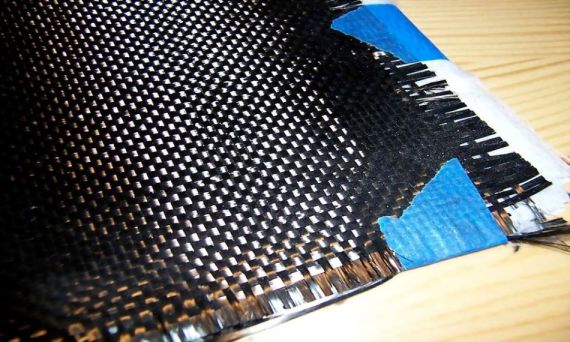

碳纤维丝纺织成的碳纤维布,未刷胶前它和普通编织袋的布料没什么区别。

碳纤维丝纺织成的碳纤维布,未刷胶前它和普通编织袋的布料没什么区别。除了铝合金,i3的车舱使用碳纤维板件粘合而成。首先简单描述一下碳纤维这种材料,碳纤维是以微晶石墨材料为基质拉丝而成的柔韧的线型材料,为了让其成为板材,碳纤维首先经过纺织成为碳纤维布。纤维布由于不具有维持特定形状的能力,所以需要固化成型。碳纤维的固化主要是涂抹树脂材料之后高温使树脂胶固化成型(生产工艺和制造玻璃钢产品类似)。树脂胶壳在结构中起到很重要的作用,维持形状主要靠胶壳。

碳纤维车舱可以降低车重和重心位置

碳纤维车舱可以降低车重和重心位置i3使用碳纤维车舱可以很大程度上降低车重,特别是车辆重心的位置。碳纤维车壳通过铆钉和螺栓与铝合金底盘连接。

3、电动车结构对使用效果的增益

电动车结构使空间利用率最大化

电动车结构使空间利用率最大化 抛开复杂的内燃机系统之后,i3小巧的车身可以拥有巨大的车内空间

抛开复杂的内燃机系统之后,i3小巧的车身可以拥有巨大的车内空间 对开车门令后排乘客上下车更方便

对开车门令后排乘客上下车更方便i3在抛弃了传统的内燃机之后车辆内部空出的巨大的空间提供给乘员。锂电池组被平放在整个地板的下面,乘员舱形成了平整的地板。体积只有电脑主机大小的电动机在车辆尾部,安装后的机舱内仍然有很多的空间。

后置电机使车辆重心非常完美,这可能是BMW工程师在追求50:50重量分配设计中最省心的车型

后置电机使车辆重心非常完美,这可能是BMW工程师在追求50:50重量分配设计中最省心的车型工程师挖空心思为内燃机轿车合理安排重心位置开发了水平对置发动机、发动机低位安装座、承载式车身、前轴前移等等技术时,i3仅靠低置电池组、后置电动机和碳纤维车舱就实现了完美的重量分配。这可能BMW工程师在前后轴重量分配问题上最省心的一款车。

4、悬挂和驱动结构保证驾驶乐趣

前麦弗逊悬挂

前麦弗逊悬挂在大部分电动车都在使用前麦弗逊后扭力梁、前轮驱动的过时布局时,i3并没有简化操控部分的乐趣。这当然也是得益于全新设计的电动车架构,i3拥有前麦弗逊后双叉臂的四轮独立悬挂和后置后驱的驱动方式。这种行走机构的驾驶乐趣毋庸置疑,i3可能是量产电动车里最富于驾驶乐趣的车型之一。

4、生产方式并没有太大变化

柔性化生产线可以满足i3车身的生产需求

柔性化生产线可以满足i3车身的生产需求如果你认为全新的架构意味着全新的工厂,那么你就低估了现在生产线的柔性水平。其实i3的碳纤维车身和铝合金部件可以使用当前的组装生产线生产,不过是机器人的电阻焊枪头变成氩弧保护焊和碳纤维涂胶喷枪。

5、电动车整体解决方案

BMW为i3提供了整体解决方案,他们并不只是买车而已。其中包括充电配套设施,交通路径规划内容。

个人充电设备是解决方案的一部分

个人充电设备是解决方案的一部分i3的充电设备包含公共和私人充电设备,图中的是BMWi墙盒充电设备,适合拥有独立车库的用户。

直观的显示i3可以达到的范围

直观的显示i3可以达到的范围而电动车行驶里程比较短,充电过程耗时长的缺点,所以路径规划显得尤为重要。在i3的车载系统上可以以辐射图的形式展现目前电量可行驶的范围。